リチウムイオン電池の性能は、同じ材料であっても配合割合やプロセス条件などによって大幅に変わります。そのため、電池の用途や目的に合わせて設計を最適化しなければなりません。

例えば、一般的な電気自動車やプラグインハイブリッドカーと比較して、モータースポーツ向けの車両や重機・建機向けの電池には、高い瞬発力に加えて急減速などの電力回生に対応可能な性能が要求されます。この時に重要なのが、電池の内部抵抗をいかに低減出来るかという事であり、電池材料の使いこなしにおいて、配合割合やプロセス条件を最適化する事と、性能を実現する事ができる複数の製造設備を活用して、最大限の性能を発揮させるという事が不可欠です。我々は極めて小さい内部抵抗を有する超高入出力リチウムイオン電池(SHR)の開発にいち早く取り組んでまいりました。

電池を構成している主な部材には、正極電極、負極電極、セパレータ、電解液、電池タブ、包材(円筒・角缶)などがあり、これらを考慮して低抵抗かつ安定した品質の電池設計(レシピ)を行います。電池設計にあたっては、最適な形状の選定も重要なポイントです。現在、生産されている電池の主な形状には円筒型・角型・アルミラミネート型があり、それぞれ特徴が異なります。

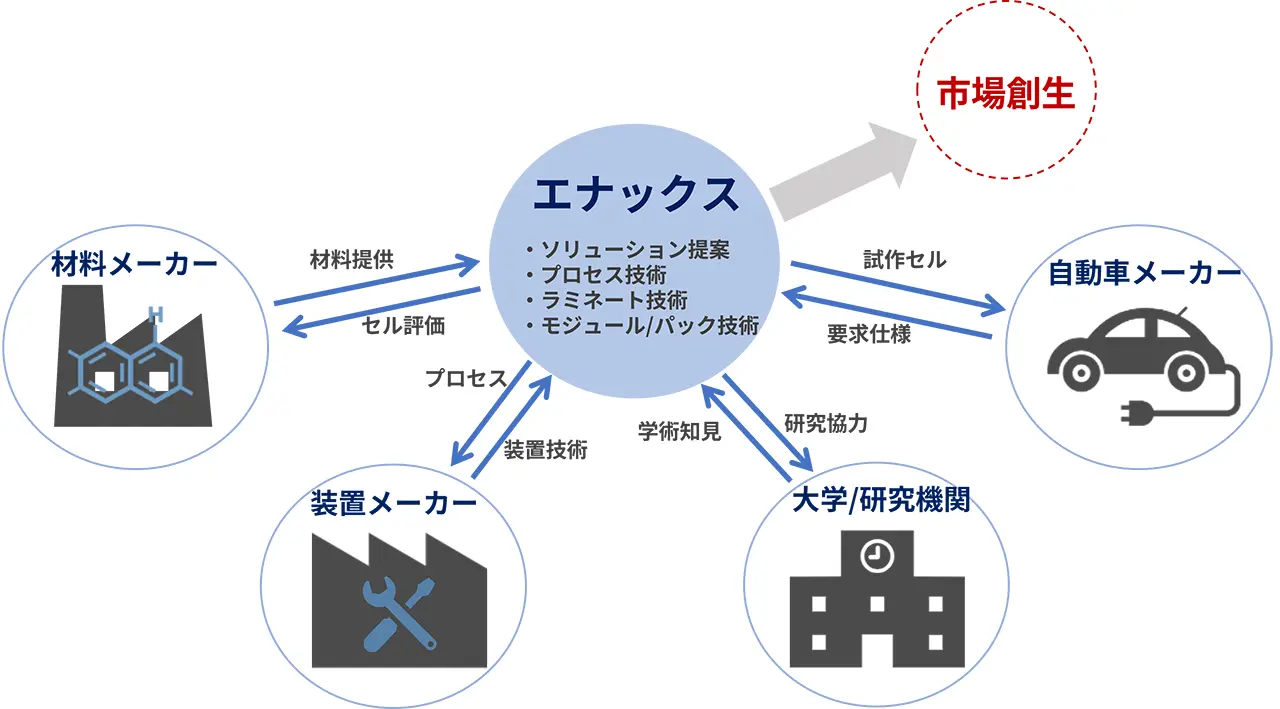

このうち、アルミラミネート型は円筒形などと比較し放熱性に優れ、軽量でなおかつ大電流に対応可能な設計にも適しているという強みがあることから、超高入出力リチウムイオン電池に適していると我々は考え、ENAXでは設立当初より、一貫してリチウムイオン電池の研究開発をラミネート型リチウムイオン電池にて行ってきました。様々な材料種のリチウムイオン電池を製品化してきた豊富な知見と、多くのパートナー企業様・研究機関様とのアライアンスを活用することで、最適かつ迅速な製品開発を実現します。

超高入出力リチウムイオン電池のパフォーマンスを最大限発揮するためのカギは、電池に対する最適な加圧と温度管理です。一般的に、電池は充放電の際に電極が膨張・収縮します。このとき、電極間の距離に変化が起こることでイオンの移動を阻害し、電池の内部抵抗が変化します。

微小な抵抗値の変化は、大電流を流す際の大きな懸念要素になり得ます。一方で、電池に印加しすぎる(圧力を加えすぎる)

と内圧上昇を招き、電池そのものの安全性低下が懸念されます。これらを防ぐには、電池に対する最適な加圧力を探りコントロールする必要がありますが、ENAXにはこのような課題に対応する設計技術や電池モジュール・パックなどを含むノウハウを有しています。

世界的に「脱炭素」の流れが加速するなかで、電気自動車(EV)や再生可能エネルギーを活用した蓄電システムなどのソリューションが注目されています。

リチウムイオン電池といえば、カメラ、スマートフォンやタブレット端末などICT分野における用途が一般的でしたが、上記のような新たなソリューションの普及に合わせて、リチウムイオン電池の市場はより高度な要求に対応する性能を求められると共に急速な拡大が見込まれています。ENAXは、長年の電池開発技術を核として国内外の大手自動車メーカーやTire1メーカーと共に車両向け電池開発を行うなど、グローバルな市場を視野に入れた研究開発事業を加速させています。

超購入出力リチウムイオン電池は一般的なハイブリッド車両向けリチウムイオン電池に比べ、約10倍にあたる100C以上の入出力特性も実現しながら、高温環境下でも安定した性能を実現しており、様々なカテゴリーのモータースポーツや電動・ハイブリッドを目的とした機器、製品に数多くの採用頂いている実績があります。ハイパワーを要するモビリティなどの実現に課題をお持ちの企業様は、お気軽にENAXへお問合わせください。

詳しくは「開発事例」をご覧ください。

関連記事

battery_cell-

battery_cell